3D-печать: Экологичная альтернатива бетону

Исследователи из Университета штата Орегон разработали инновационный материал, который может стать революцией в 3D-печати зданий и инфраструктуры. Эта быстротвердеющая и экологически чистая альтернатива бетону призвана решить проблемы, связанные с быстрым ростом населения и необходимостью срочного строительства.

Современные методы 3D-печати, также известные как аддитивное производство, уже помогают справляться с глобальным жилищным кризисом. Однако производство цемента, основного компонента бетона, ответственно за 8% мировых выбросов углекислого газа. Кроме того, длительное время затвердевания бетона и потребность в структурной поддержке часто замедляют строительные процессы.

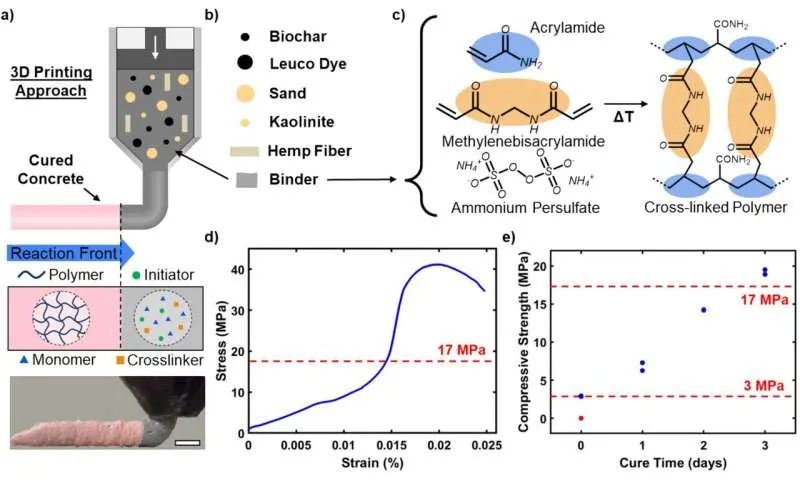

Принцип работы нового материала

Разработанный на основе глины, новый материал от команды Девина Роуча и Николаса Гонсалвеса уникален тем, что затвердевает непосредственно в процессе экструзии из принтера. Это достигается благодаря связующему агенту на основе акриламида, который запускает химическую реакцию, называемую фронтальной полимеризацией. Материал способен печататься даже через незаполненные промежутки, например, верхний край оконного или дверного проема.

«Напечатанный материал сразу после изготовления обладает прочностью в 3 мегапаскаля, что позволяет создавать многослойные стены и свободностоящие навесы, такие как крыши», — отмечает Роуч, доцент кафедры машиностроения Инженерного колледжа Университета штата Орегон. «Всего за три дня прочность превышает 17 мегапаскалей, что является стандартом для несущего бетона в жилых домах, в то время как традиционному бетону на основе цемента может потребоваться до 28 дней».

Состав нового материала, включающий в основном почву, армированную волокнами конопли, песком и биоуглем (обогащенным углеродом материалом, полученным путем нагрева древесной щепы и другой органической биомассы в условиях низкого содержания кислорода), значительно снижает его воздействие на окружающую среду по сравнению с бетоном. Для производства цемента требуются промышленные печи, нагреваемые до температур выше 1400°C, часто с использованием энергии от сжигания ископаемого топлива, что сопровождается значительными выбросами углерода.

Экологическое воздействие и дальнейшие шаги

«Я невероятно горжусь нашей новаторской, междисциплинарной командой, которая создала материал, способный принести пользу людям во многих аспектах», — говорит Роуч. «Учитывая частоту разрушительных стихийных бедствий, нам необходимо иметь возможность быстро строить жилье и другие сооружения, и мы можем сделать это с помощью легкодоступного материала, связанного со сравнительно небольшими выбросами».

Основным исследователем проекта выступил аспирант Николас Гонсалвес. В команду также входили Эшли Морган, Хайди Тиле, Андре Оларра и Адам Бишофф из Школы машиностроения, промышленной инженерии и производства; Паван Акула из Школы гражданского строительства и строительства; Ислам Хафез из Лесотехнического колледжа; и Якунь Чжан из Колледжа сельскохозяйственных наук. Исследование опубликовано в журнале Advanced Composites and Hybrid Materials.

«В настоящее время наш материал дороже стандартного бетона на основе цемента, поэтому нам необходимо снизить цену», — признает Роуч. «Прежде чем он сможет быть использован, нам также предстоит пройти стандартные испытания Американского общества по испытанию материалов (ASTM) и подготовить отчет, который профессиональные инженеры смогут рассмотреть и утвердить для включения в строительные проекты».

Галерея

Комментарии

Комментариев пока нет.