3D-печать электроники: новый метод в секунды

Термореактивные полимеры, такие как эпоксидные смолы и силиконовые каучуки, представляют собой класс материалов, которые необратимо затвердевают в результате химической реакции, известной как "сшивание". Эти материалы отличаются высокой прочностью, термостойкостью и превосходными электроизоляционными свойствами, находя применение в клеях, покрытиях и автомобильных компонентах.

Кроме того, термореактивные полимеры широко используются для изготовления электронных компонентов, включая переключатели, автоматические выключатели и другие основные элементы схем. До настоящего времени создание объемных свободных устройств из термореактивных полимеров с помощью традиционных методов 3D-печати представляло значительную сложность. Основная причина заключается в том, что материалы требуют временной поддержки другими элементами до полного затвердевания, что усложняет процесс печати.

Исследователи из Сямэньского университета, Калифорнийского университета в Беркли и других институтов представили инновационный подход, позволяющий надежно печатать объемные свободные устройства из термореактивных полимеров без использования дополнительных структур. Этот метод, описанный в статье, опубликованной в журнале Nature Electronics, объединяет прямое экструзионное 3D-моделирование (direct ink writing) с процессом лазерного отверждения.

«Термореактивные материалы (например, силиконы) находят широкое применение в инженерных и инфраструктурных проектах», — сообщил Тексплор Дечжи Ву, один из ведущих авторов статьи. «Однако процессы их 3D-печати характеризуются длительным временем отверждения и необходимостью сложных опорных конструкций для создания свободных структур, которые могут провисать и разрушаться до затвердевания. Лазерные производственные инструменты в нашей лаборатории позволяют непосредственно печатать материалы на основе термореактивных полимеров, мгновенно отверждая чернила».

Предложенный исследователями подход 3D-печати обладает рядом преимуществ. Во-первых, он значительно сокращает время производства структур из термореактивных полимеров с нескольких часов до нескольких секунд. Во-вторых, новый метод позволяет осуществлять прямую печать объемных свободных структур из термореактивных полимеров без необходимости использования поддерживающих материалов. Наконец, он обеспечивает возможность оперативного формирования заданных механических и электрических свойств в процессе печати, что крайне выгодно при изготовлении систем для специфических применений.

«Свободные устройства из термореактивных полимеров обладают двумя уникальными преимуществами», — отметил Ливэй Лин, другой ведущий автор статьи. «Во-первых, процесс оперативного лазерного отверждения устраняет необходимость в использовании вспомогательных материалов и последующем удалении опорных структур, как это принято в традиционных 3D-процессах. Это обеспечивает эффективное создание сложных 3D-геометрий и расширение функциональности устройств. Во-вторых, свойства напечатанных 3D-структур программируемы. Например, локальная механическая жесткость и электропроводность могут регулироваться параметрами печати, позволяя создавать области с различной мягкостью или жесткостью, а также с высокой или низкой проводимостью».

Тщательное формирование специфических свойств в определенных частях структуры может быть особенно ценным при разработке систем, которым требуется разная степень жесткости или мягкости в разных участках. Например, это может быть полезно при создании комфортных носимых устройств или функциональных роботов с гибкими суставами, которые могут проводить электричество в одних частях тела и не проводить в других.

«Для настройки свойств структур мы фокусируем 1064-нанометровый лазер на струе полимера у кончика сопла, где фототермический эффект вызывает локальную гелеобразование чернил на основе термореактивных полимеров», — поясняет Лин.

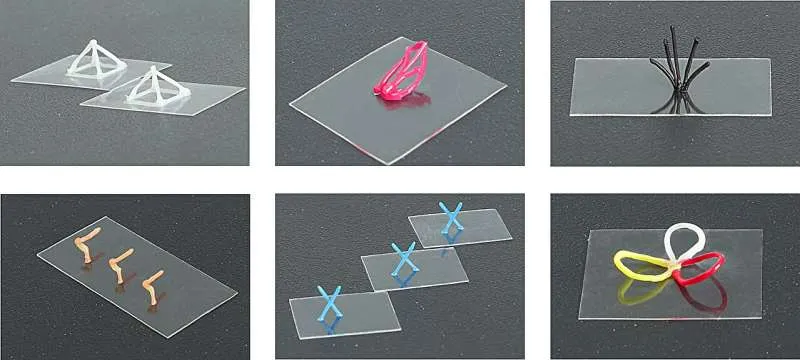

Чтобы продемонстрировать потенциал своего метода 3D-печати, исследователи использовали его для создания различных свободных устройств на основе термореактивных полимеров, включая гибкие электронные компоненты, мягкие сенсоры и трехмерных магнитных роботов. Предложенный подход достигает высокого разрешения печати (до 50 мкм) и легко адаптируется для изготовления широкого спектра устройств.

«Этот подход позволяет создавать высокоточные, свободные архитектуры из различных термореактивных чернил без дополнительных поддерживающих материалов или длительной постобработки», — пояснил Ву. «Регулируя мощность лазера и параметры печати, мы контролируем модуль Юнга вдоль нити, обеспечивая градиент жесткости и пространственно программируемую функциональность. Таким образом, наш метод позволяет осуществлять объемное программирование свойств, таких как механическая жесткость и электропроводность».

В будущем стратегия 3D-печати, применяемая Лином, Ву и их коллегами, может способствовать крупномасштабному производству новых и разнообразных гибких электронных устройств. Помимо создания мягких роботов, она может поддержать масштабируемое производство систем "орган-на-чипе" и биосовместимых устройств с расширенными функциями и сложными 3D-геометриями.

«В настоящее время мы планируем создать надежную платформу для 3D-печати для создания мягких, многофункциональных устройств», — добавил Ву. «Мы также расширим набор печатаемых чернил и исследуем оптимальные параметры печати для промышленных применений, таких как гибкая электроника, органные чипы и так далее».

Галерея

![Need for Speed [2015] | Xbox One & Series - Купить...](https://e-digi.ru/images/products/product_2818805.webp)

Комментарии

Комментариев пока нет.